1. Nükleer projenin temel gereksinimleri

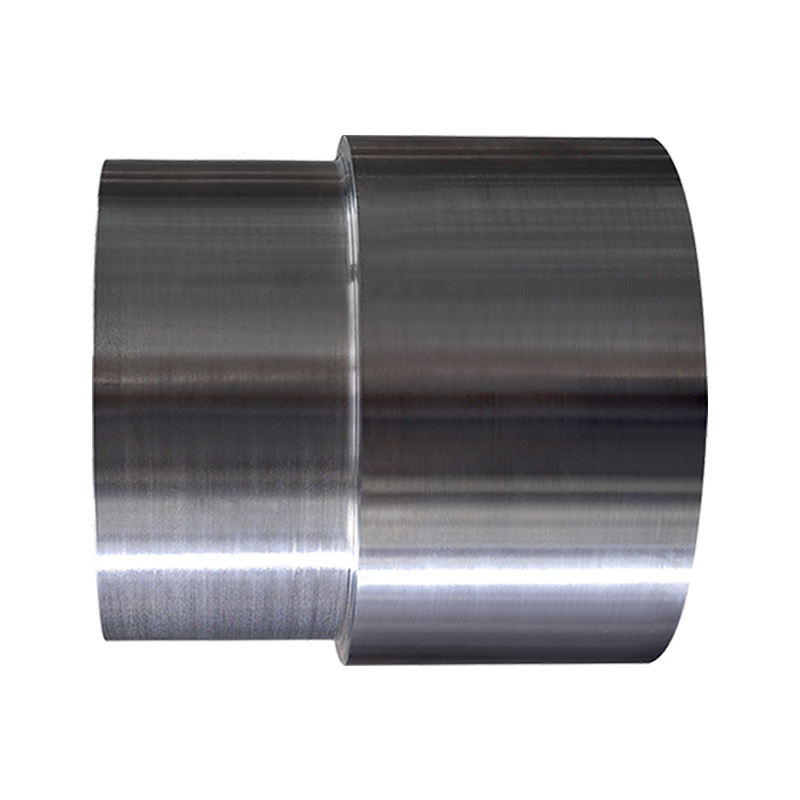

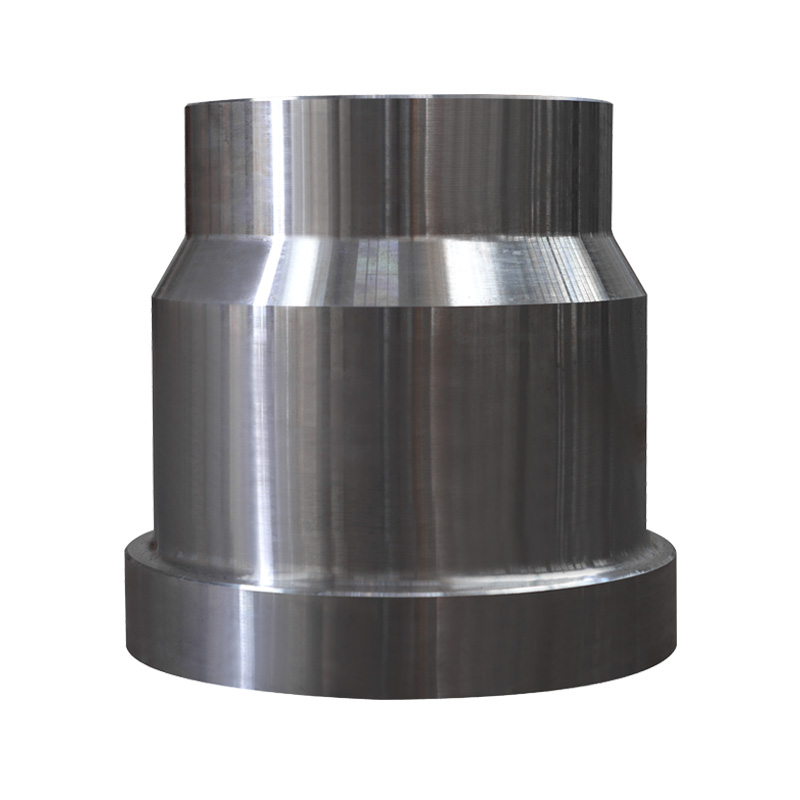

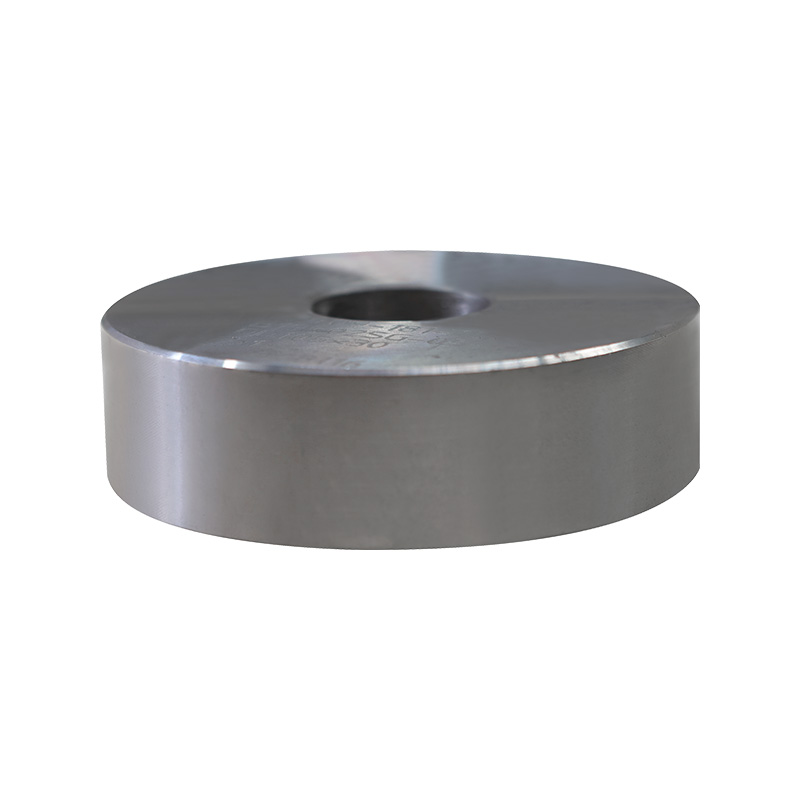

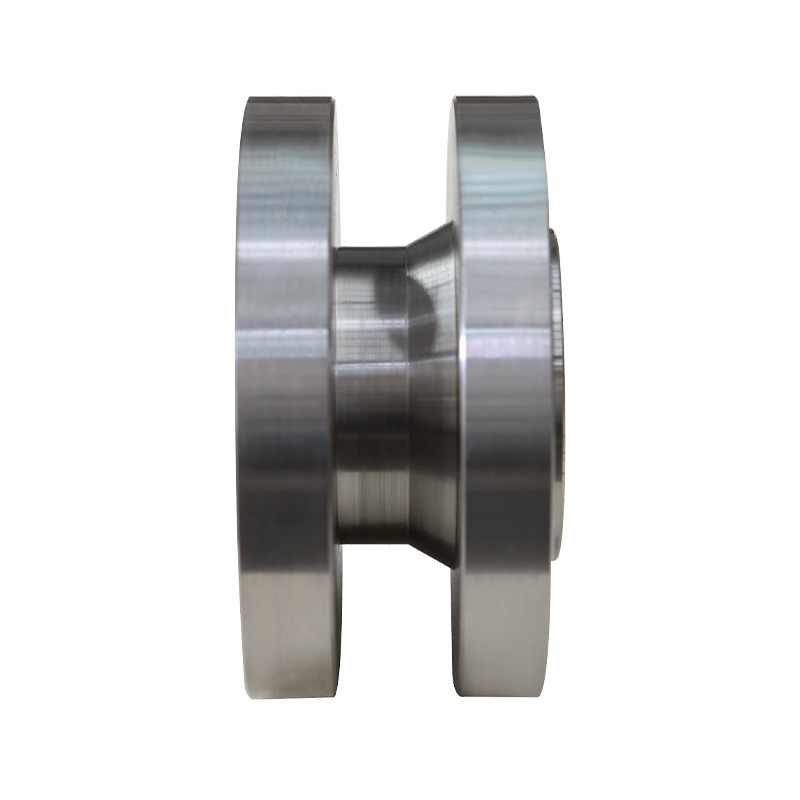

Nükleer Proje Amballeri Temel olarak, yüksek sıcaklık, yüksek basınç ve radyasyon gibi ortamlara dayanması gereken dövme işlemleri ile üretilen metal parçaları içerir. Nükleer santrallerde, atışlar genellikle reaktör basınç kapları, buhar jeneratörleri ve boru sistemleri gibi anahtar ekipmanlar için kullanılır. Güvenlik ve istikrar için nükleer santrallerin yüksek gereksinimlerini karşılamak için, DEĞISLAR aşağıdaki temel özelliklere sahip olmalıdır:

Yüksek mukavemet ve yüksek sıcaklık direnci: Nükleer santrallerin ekipmanı uzun süre yüksek sıcaklıklarda çalışır. Bu nedenle, pazarların yüksek sıcaklık mukavemetine sahip olması ve uzun süreli yüksek sıcaklık ortamlarında kararlı mekanik özellikleri koruyabilmeleri gerekir.

Radyasyon Direnci: Nükleer santrallerin nükleer reaktörleri tarafından salınan radyasyon ortamı son derece karmaşıktır. Bu nedenle, dövmeler malzeme bozulması veya performans bozulması olmadan sürekli radyasyona dayanabilmelidir.

Korozyon Direnci: Yüksek basınç ve yüksek sıcaklık çalışma ortamında, nükleer enerji santrallerinin ekipmanı genellikle malzemelerin korozyon direnci hakkında katı gereksinimler ortaya koyan su buharı, kimyasal ortam vb.

Uzun Yaşam ve Güvenilirlik: Nükleer enerji projelerinin ekipmanının onlarca yıldır kullanılması gerekir ve dövmeler nükleer santrallerin sürekli güvenli çalışmasını sağlamak için yüksek dayanıklılığa ve uzun vadeli istikrara sahip olmalıdır.

2. Anahtar Malzemeler ve İşlemler: A182 F91 gibi alaşım çelikler

Nükleer Proje Dikkatlerinin üretim sürecinde, alaşım çelik malzemelerin seçimi çok önemlidir. Yaygın malzemeler arasında A182 F91, F92, F11, F22, F5 ve F9, vb.

A182 F91: Bu malzeme yüksek alaşımlı bir çeliktir ve esas olarak nükleer reaktör basınçları, buhar jeneratörleri, vb. Gibi yüksek sıcaklığa ve yüksek basınca dayanması gereken anahtar ekipman parçaları için kullanılır. A182 F91 iyi termal mukavemet, korozyon direnci ve oksidasyon direncine sahiptir ve nükleer santrallerin içindeki çalışma koşullarına dayanabilir.

F92: F92 Alaşımlı çelik, nükleer enerji projelerinde, özellikle yüksek sıcaklıklı buhar ortamlarında yüksek ısı direnci gerektiren parçalar için uygundur. Sadece iyi mekanik özelliklere sahip olmakla kalmaz, aynı zamanda yüksek sıcaklıklarda yüksek çatlak direncini koruyabilir ve ekipmanların uzun süreli güvenli kullanımını sağlar.

F11 ve F22: Bu iki malzeme, boru sistemleri ve kaynaklı parçalar gibi nükleer enerji projelerinde daha yaygın olan yüksek sıcaklık ekipmanlarında yaygın olarak kullanılmaktadır. Sürünme dirençleri ve korozyon dirençleri onları nükleer enerji santrallerindeki yüksek sıcaklık bileşenleri için ideal hale getirir.

F5 ve F9: Bu alaşım çelik malzemeler, esas olarak yardımcı sistemlerde ve nükleer santrallerin belirli boru bileşenlerinde kullanılan daha düşük sıcaklık ve basınç ortamlarında ekipman için uygundur.

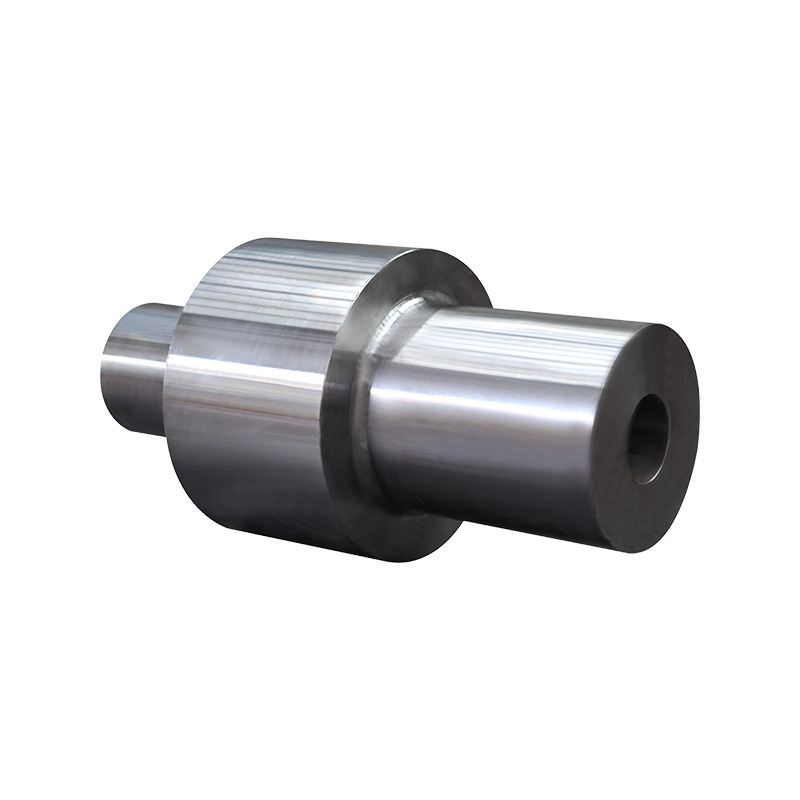

3. Dövme işleminin temel rolü

Dövme, metali ısıtarak ve mekanik basınç uygulayarak deforme eden bir işlemdir. Dökümle karşılaştırıldığında, dövme malzemenin iç yapısını önemli ölçüde geliştirebilir ve mekanik özelliklerini geliştirebilir. Nükleer proje vurguları için dövme işleminin kesin kontrolü çok önemlidir. Dövme yoluyla, malzemedeki gözenekler ve safsızlıklar etkili bir şekilde ortadan kaldırılabilir, metalin yoğunluğu ve homojenliği geliştirilebilir ve yüksek sıcaklık, basınç, radyasyon vb. Direnci arttırılabilir.

Yüksek sıcaklık dövme: Yüksek sıcaklık dövme, malzemeyi yüksek sıcaklık koşulları altında deforme edebilir, böylece tahıl yapısını iyileştirir, malzemeyi daha düzgün hale getirir ve mukavemet ve tokluğu artırır.

Hassas Dövme: Hassas dövme teknolojisi, daha yüksek boyutsal doğruluk elde edebilir, parçaların uyum doğruluğunu ve yüzey kalitesini sağlayabilir, sonraki işlemin zorluğunu azaltabilir ve iş verimliliğini artırabilir.