1. Doğru malzeme seçimi ve performans optimizasyonu

Güvenilirliği Valf Parçaları Ambes Çalışma koşulları altında malzemelerin seçimine bağlıdır. Farklı malzemelerin fiziksel özellikleri ve kimyasal özellikleri, belirli ortamlarda uyarlanabilirliklerini belirler. Yüksek sıcaklık, yüksek basınç ve aşındırıcı ortamların ihtiyaçlarını karşılamak için valf parçaları Feshings, ürünlerinin çeşitli karmaşık çalışma koşulları altında dayanıklılığını sağlamak için çeşitli yüksek performanslı malzemeler sağlar.

Karbon çeliği: Karbon çeliği ortak malzemelerden biridir ve orta basınç ve sıcaklığa sahip geleneksel endüstriyel uygulamalar için uygundur. İyi bir güce, tokluk ve aşınma direncine sahiptir ve genel ortamların çalışma gereksinimlerine uyum sağlayabilir.

Paslanmaz çelik: Korozyon direnci nedeniyle, paslanmaz çelik kimyasallar, petrol ve gaz gibi endüstrilerde yaygın olarak kullanılmaktadır. Özellikle yüksek nem, asit ve alkalin ortamlarında, paslanmaz çelik korozyona etkili bir şekilde direnebilir ve uzun süreli kararlı çalışmayı sürdürebilir.

Alaşım çeliği: Alaşımlı çelik, sıcaklık ve basınç koşulları altında benzersiz avantajlara sahiptir ve yüksek basınca ve yüksek sıcaklığa dayanması gereken çalışma ortamları için uygundur. Alaşımlı çeliğin yüksek mukavemeti, yorgunluk direnci ve yüksek sıcaklık direnci yüksek basınçlı vanalarda ve koşullarda iyi performans göstermesini sağlar.

2. Yüksek hassasiyetli dövme işlemi ve yapısal optimizasyon

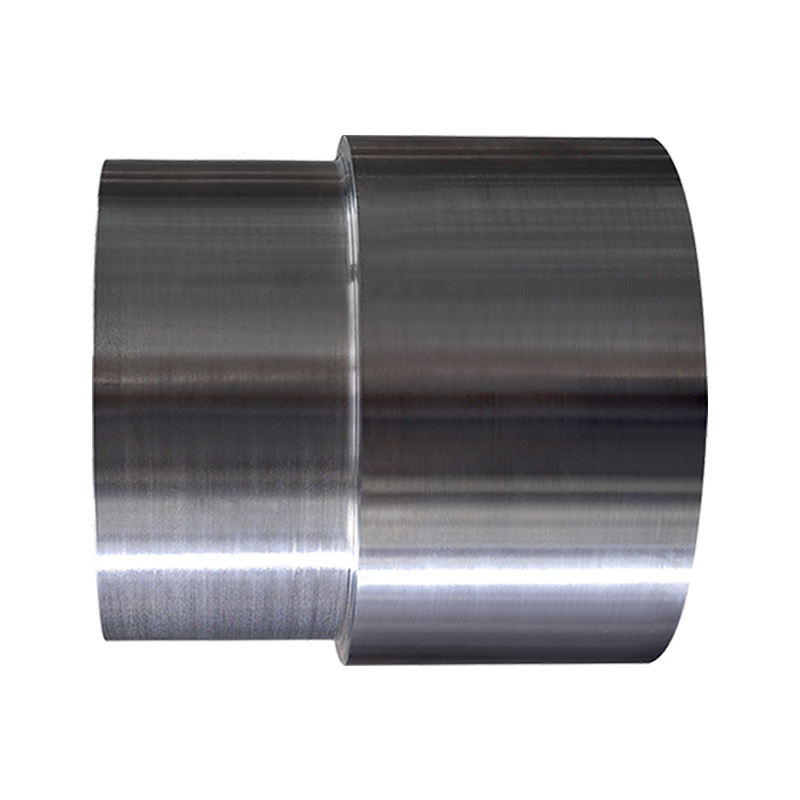

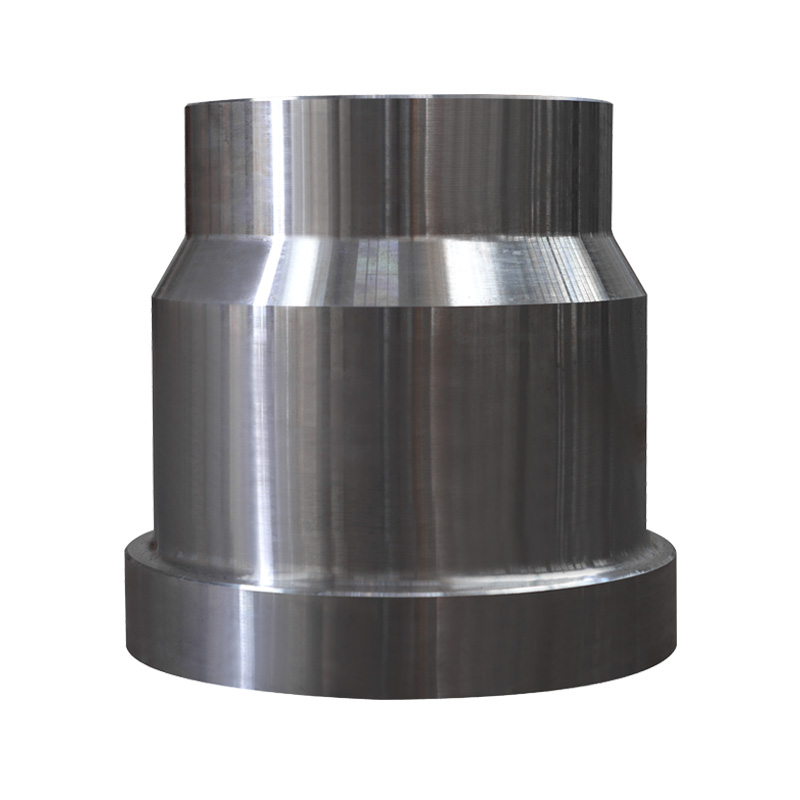

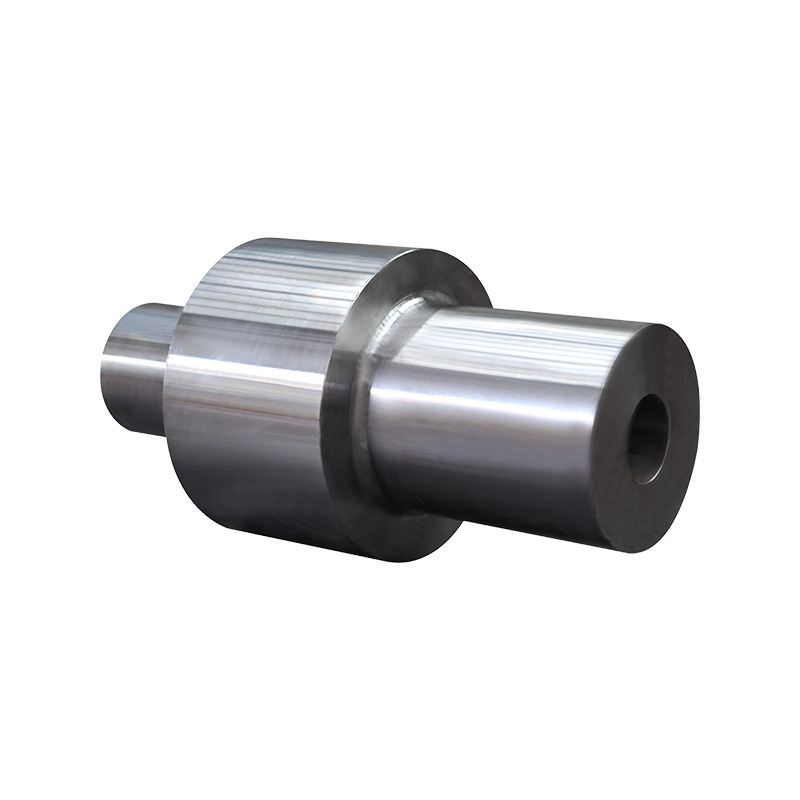

Dövme işlemi, valf parçaları pazarlarının güvenilirliğini ve dayanıklılığını sağlamak için anahtardır. Yüksek hassasiyetli dövme teknolojisinin kullanımı, her valf bileşeninin iç yapısını daha kompakt hale getirir, bu da boşlukları ve iç kusurları etkili bir şekilde azaltabilir ve darbe direncini ve yorgunluk direncini artırabilir.

Hassas Dövme: Hassas dövme işlemi yoluyla, valf parçalarının mekanik özellikleri daha da geliştirilir, özellikle aşınma direnci ve yüksek sıcaklık direnci. Hassas dövme, parçaların pürüzsüz yüzeyini sağlayabilir, sürtünme kaybını azaltabilir ve yük taşıma kapasitesini artırabilir.

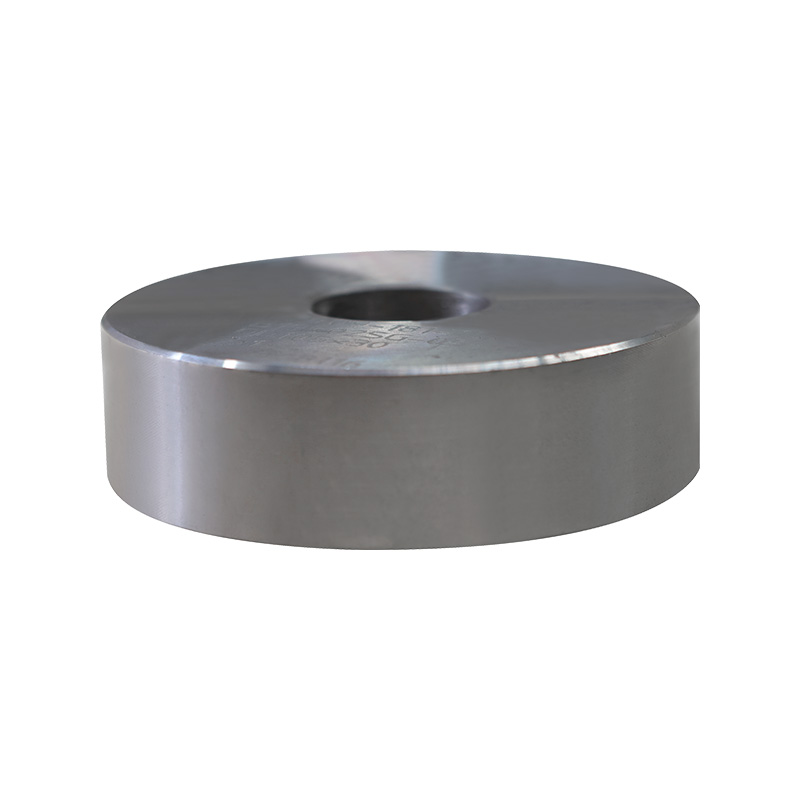

Isı işlem süreci: Dövmeden sonra, malzemenin sertliğini ve gücünü iyileştirmek için ısıl işlem süreci gereklidir. Isıtma sıcaklığını ve soğutma hızını kontrol ederek, üreticiler parçaların mikro yapısını optimize edebilir, yüksek sıcaklık direncini, korozyon direncini, oksidasyon direncini ve diğer özelliklerini daha da artırabilir, böylece çalışma koşulları altında yüksek mukavemet ve stabilite koruyabilirler.

Hassas dövme ve ısıl işlem yoluyla, valf parçaları ambalajlarının yapısı optimize edilir, böylece yüksek sıcaklık, yüksek basınç ve aşındırıcı ortamlarda güvenilirliğini ve dayanıklılığını artırır.

3. Katı Kalite Kontrolü ve Çoklu Testler

Valf parçalarının vuruşlarının çalışma koşulları altında istikrarlı bir şekilde çalışabilmesini sağlamak için, katı kalite kontrolü ve kapsamlı testler esastır. Her sahte ürünün, çeşitli performanslarının standartları karşılamasını ve müşteri ihtiyaçlarını karşılamasını sağlamak için katı bir kalite kontrol sürecinden geçmesi gerekir.

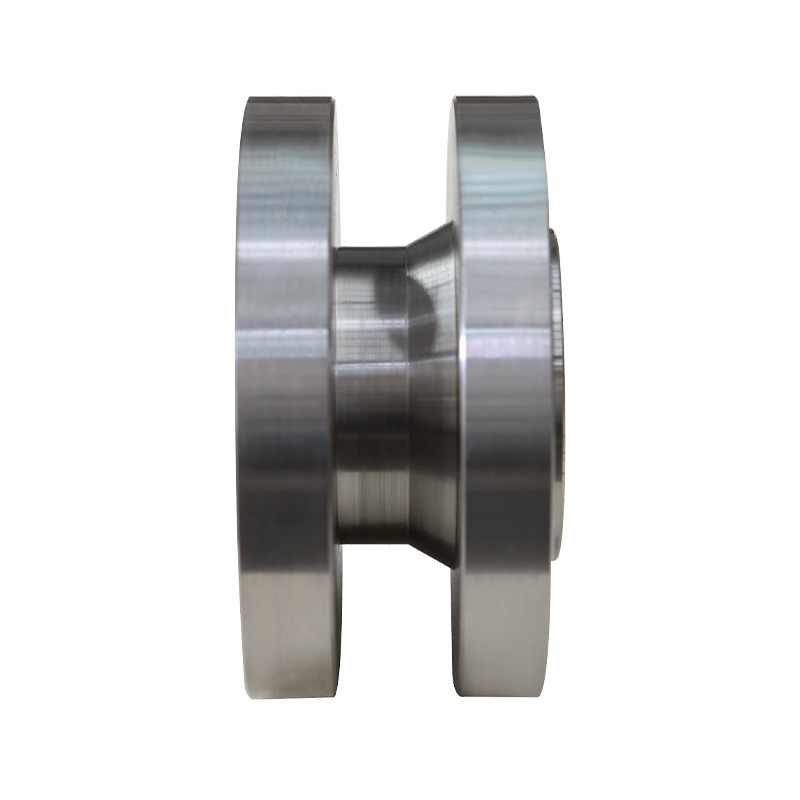

Boyut ve Hassas Test: Valf parçalarının güvenilirliği için doğru boyutsal kontrol gereklidir. Her dövme kısmının, kötü kurulum veya boyutsal sapma nedeniyle kararsız işlemden kaçınmak için tasarım standartlarını karşıladığından emin olmak için hassas boyutsal ölçüm araçları ile test edilmesi gerekir.

Mekanik Performans Testi: Sertlik testi, gerilme mukavemeti testi vb. Yoluyla, valf parçalarının kırılmadan veya deforme olmadan yüksek basınç ve yüksek sıcaklık gibi koşullar altında yeterli strese ve yüke dayanabileceğinden emin olun.

Korozyon direnci ve aşınma direnci testi: Özellikle petrol ve kimyasal endüstriler gibi aşındırıcı ortamlarda valf parçaları korozyon direncine sahip olmalıdır. Tuz sprey testi, asit ve alkali korozyon testi vb. Yoluyla, uzun süreli kullanım sırasında parçaların korozyondan etkilenmediğinden ve iyi sızdırmazlık ve dayanıklılığı korumasını sağlayın.

Yüksek Sıcaklık ve Yüksek Basınç Testi: Valf parçalarının koşullar altında stabilitesini ve güvenilirliğini sağlamak için gerçek çalışma koşullarını simüle etmek için yüksek sıcaklık ve yüksek basınç testleri yapılır.

4. Özelleştirilmiş çözümler ve müşteri ihtiyaçları

Valf parçaları için gereksinimler farklı çalışma ortamlarında genellikle farklıdır. Bu nedenle, valf parçaları Forgings, parçaların belirli çalışma koşullarının gereksinimlerini tam olarak karşılayabilmesini sağlamak için müşterilerin özel ihtiyaçlarına göre özelleştirilmiş çözümler, malzemeler seçme, tasarımları optimize etme ve boyutları özelleştirme sağlar.

İster özel yüksek sıcaklık ve yüksek basınçlı ortamlar veya güçlü kimyasal korozyona sahip işyerleri için olsun, üreticiler kişiselleştirilmiş tasarım çözümleri sağlayabilir ve müşterilerin özel ihtiyaçlarına göre yüksek performanslı ve yüksek güvenilirlik valf parçalarını özelleştirebilir.