Yedi Kritik Nokta Paslanmaz Çelik Dövülerek

1. Fahiş Maliyetler

Alaşım maliyetleri fahiş: Krom, nikel ve molibden gibi alaşımların fiyatları çılgınca dalgalanıyor; bir 316L paslanmaz çelik kütüğün fiyatı üç karbonlu çelik kütüğün fiyatına eşdeğerdir.

Dövme İşlemi Fahiştir: Koruyucu atmosfer ısıtma fırını (oksidasyon önleyici) hassas sıcaklık kontrol ekipmanı; elektrik maliyetleri para basmakla karşılaştırılabilir.

2. İpte Yürüyüş: Sıcaklık aralığı kritiktir

Östenitik çelik (304): 500-850°C = ölüm bölgesi; bu aralığın 1 dakika aşılması = korozyon direnci yarıya iner.

Martensitik çelik (420): Dövmeyi durdurma < 950°C = anında çatlama; yavaş dövme hurdaya neden olacaktır.

Soğutma Hızı kritiktir:

Östenitik çelik 500-800°C'ye kadar suyla söndürülmelidir (yavaş soğutma = paslanmaya dayanıklı zırhın kendi kendini yok etmesi).

Martensitik çelik, 48 saat boyunca yavaş soğuma için kuma gömülmeyi gerektirir (hızlı soğuma = sekiz parçaya patlama).

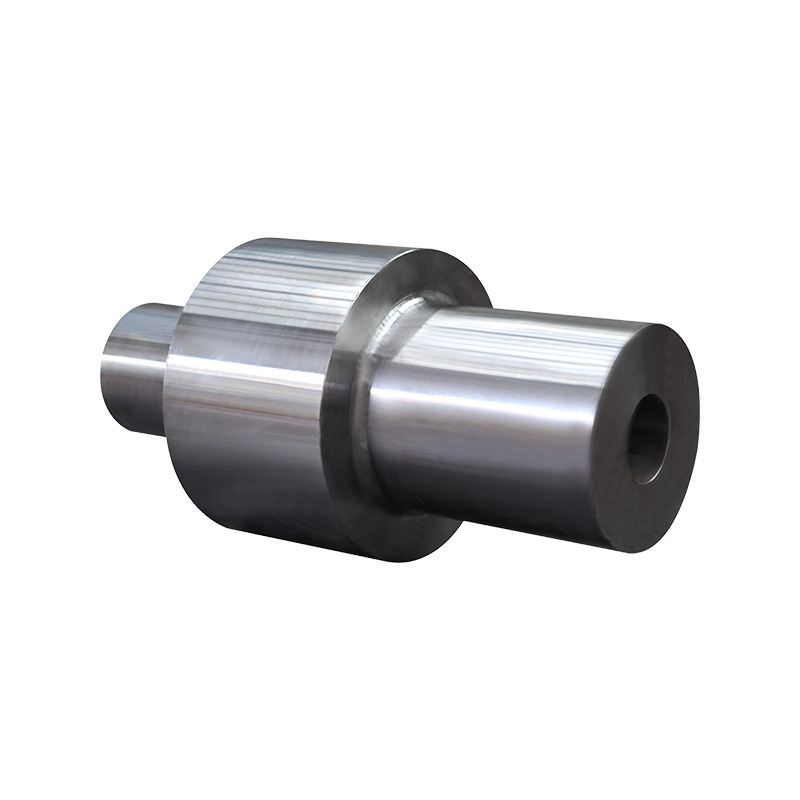

3. Zorlu Sorunları İşleme

Torna Takım Öldürücü: HRC 58 sertliğine sahip sertleştirilmiş martensitik dövme parçalar (örn. 440C), tungsten çelik takım uçlarını çiğneme şekeri gibi talaşlandıracaktır.

Kaynak Yapılması Yasak Bölge: Isıdan etkilenen bölgedeki kromun tükenmesi kaçınılmaz olarak paslanmaya yol açacaktır (kaynak sonrası yerel yeniden dövme gerektirir).

Dubleks çelikte yanlış kaynak sıcaklığı = faz oranının çökmesi, performansın sıfıra düşmesi.

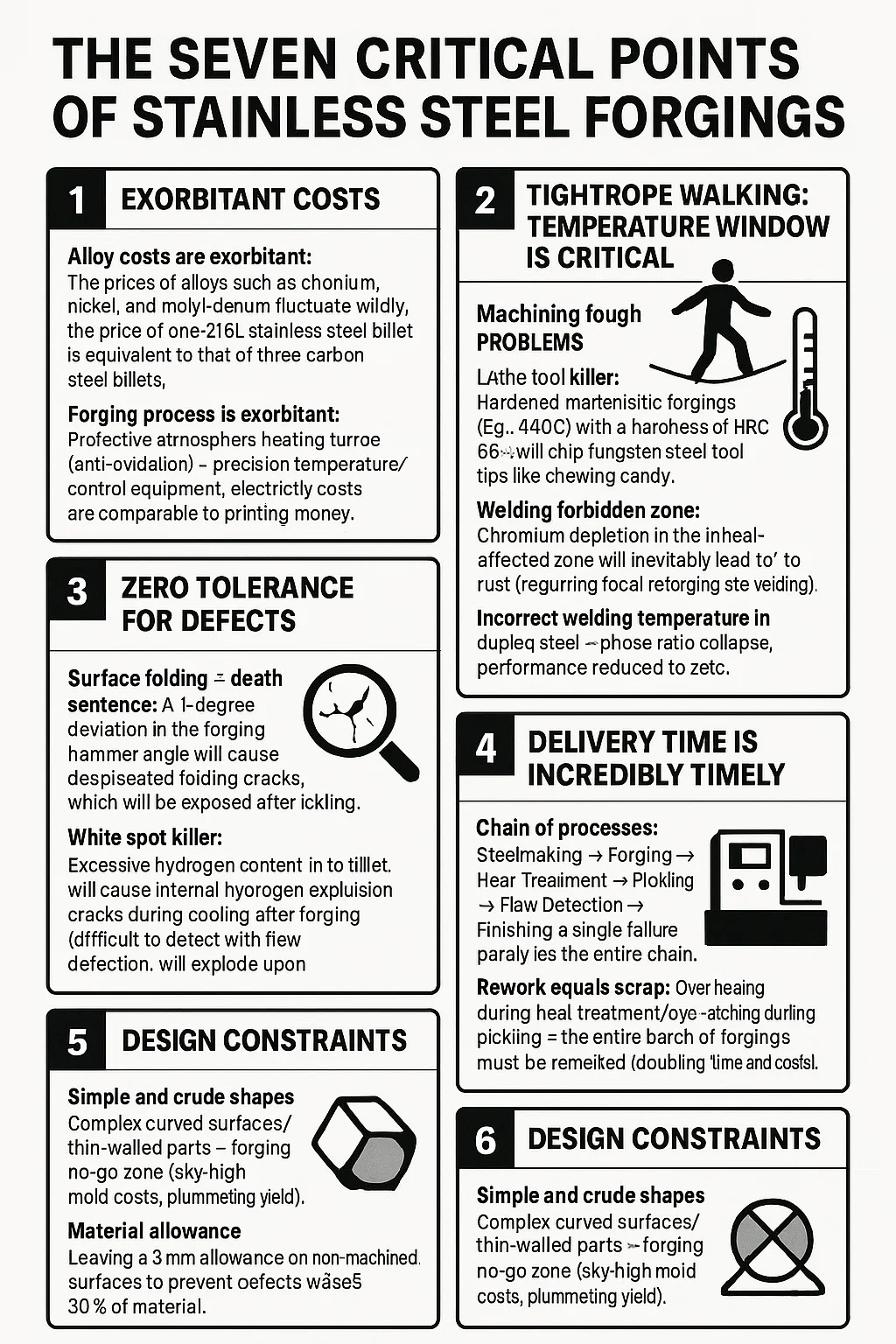

4. Kusurlara Karşı Sıfır Tolerans

Yüzey Katlama = Ölüm Cezası: Dövme çekici açısındaki 1 derecelik bir sapma, dekapajdan sonra ortaya çıkacak derin katlanma çatlaklarına neden olacaktır.

Beyaz Nokta Öldürücü: Kütükteki aşırı hidrojen içeriği, dövme sonrası soğutma sırasında dahili hidrojen patlaması çatlaklarına neden olacaktır (kusur tespiti ile tespit edilmesi zordur, kurulum sırasında patlar).

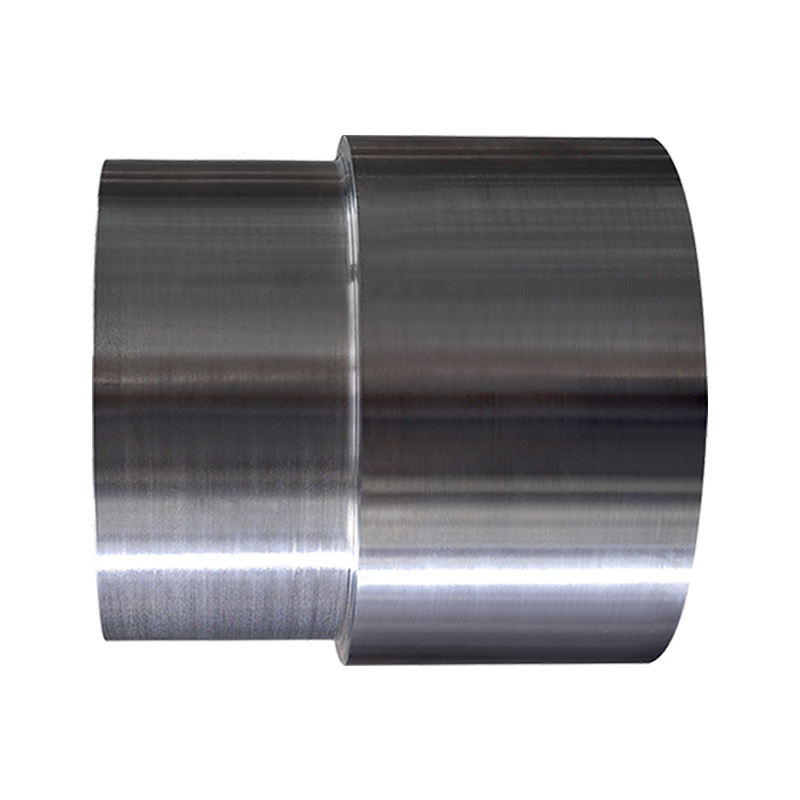

5. Teslimat Süresi İnanılmaz Zamanındadır

Proses Zinciri: Çelik Üretimi → Dövme → Isıl İşlem → Asitleme → Kusur Tespiti → Son İşlem; tek bir başarısızlık tüm zinciri felç eder.

Yeniden işleme eşittir hurda: Isıl işlem sırasında aşırı ısınma/dekapaj sırasında aşırı aşındırma = tüm dövme parça partisinin yeniden eritilmesi gerekir (zaman ve maliyet iki katına çıkar).

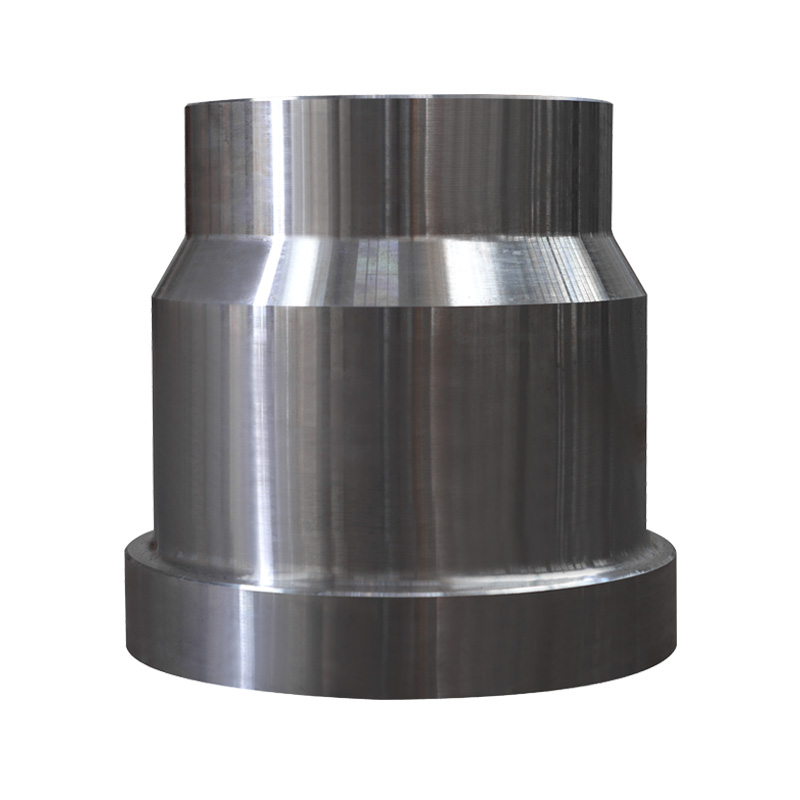

6. Tasarım Kısıtlamaları

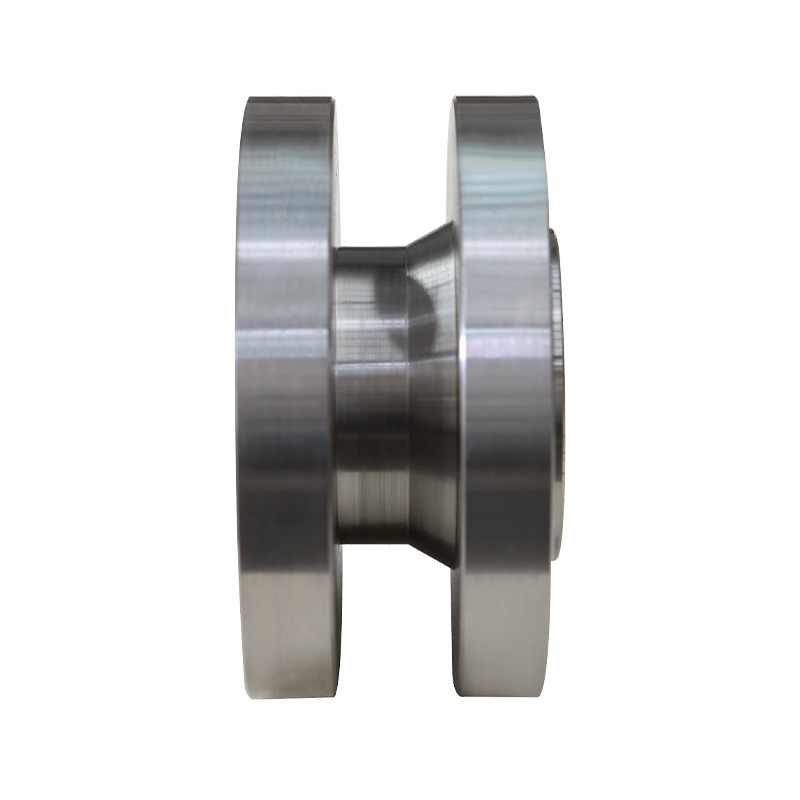

Basit ve kaba şekiller: Karmaşık kavisli yüzeyler/ince duvarlı parçalar = girilmez bölgenin dövülmesi (çok yüksek kalıp maliyetleri, düşen verim).

Malzeme payı: Kusurları önlemek için işlenmemiş yüzeylerde 3 mm'lik bir pay bırakmak malzemenin %30'unu israf eder.