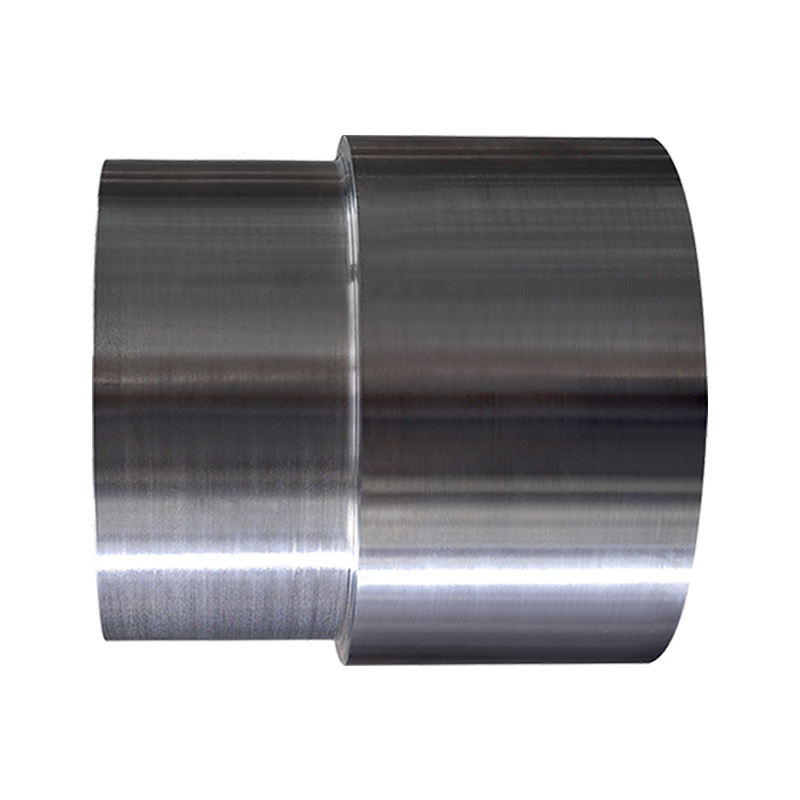

Üretim sürecini göz önünde bulundurmalıyız Madencilik Makineleri Atışları . İşçilik, tasarım çizimlerini ve ideal malzemeleri güvenilir fiziksel nesnelere dönüştürmede anahtar adımdır. Uygun olmayan işçilik, malzeme kaliteli olsa bile, sert madencilik koşullarının gereksinimlerini karşılayamayan ölümcül kusurlara neden olabilir. Süreci dikkate almanın temel nedenleri şunlardır:

1. Dövmenin nihai performansını belirleyin:

Kalite Oluşturma: Dövme yöntemi (serbest dövme, kalıp dövme vb.), Sıcaklık kontrolü ve deformasyon, dövme içindeki metal akış hatlarının, tane boyutunun ve yoğunluğun yönünü doğrudan etkiler. Makul süreçler döküm kusurlarını ortadan kaldırabilir, yapıyı geliştirebilir ve güç, tokluk ve yorgunluk direncini önemli ölçüde artırabilir. Kötü işçilik, iç gevşekliğe, çatlaklara veya akıcı kesime neden olabilir, bu da yük taşıma kapasitesini büyük ölçüde zayıflatabilir.

Performans Kontrolü: Söndürme ve temperleme gibi anahtar ısıl işlem süreçleri, sertlik, mukavemet, tokluk ve aşınma direncinin nihai oranını doğrudan belirler. Proses parametrelerinde (sıcaklık, zaman, soğutma hızı) herhangi bir hafif sapma, tasarım ve kullanım gereksinimlerini karşılayamayan tatmin edici olmayan performansa (çok sert olduğunda kırılgan olmak veya çok yumuşak olduğunda aşınmaya dirençli olmamak gibi) sonuçlanabilir.

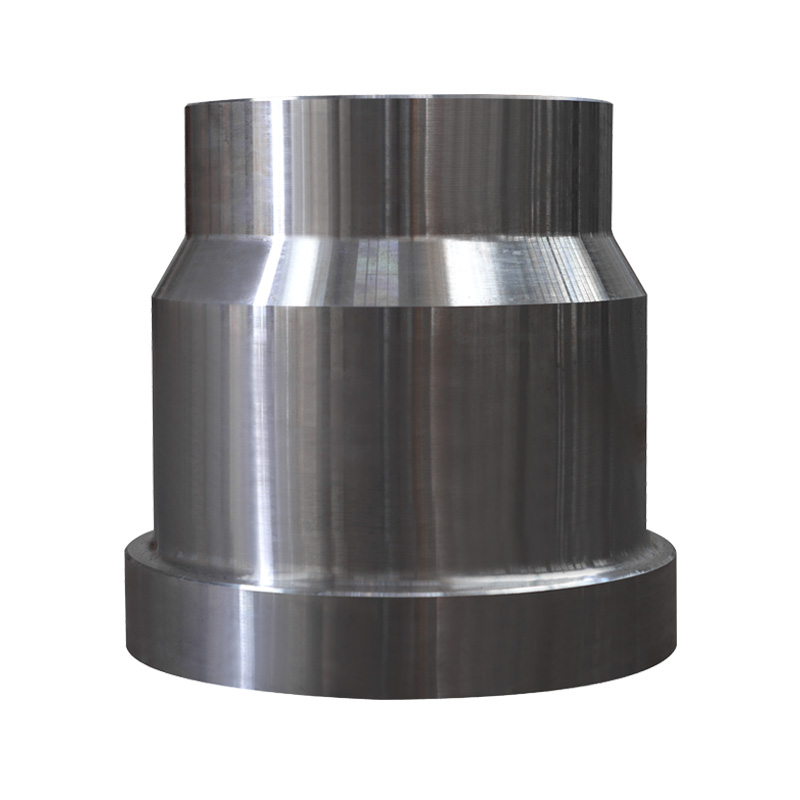

2. yapısal bütünlük ve güvenilirlik ile ilgili:

Dahili kusurlardan kaçının: Yanlış dövme işlemi (düşük sıcaklık, aşırı çekiçleme gibi) veya uygunsuz ısıl işlem (sınırsız ısıtma/soğutma gibi), çatlaklar, kıvrımlar, beyaz lekeler ve dövmenin içindeki veya yüzeyinde yapının aşırı ısınması veya aşırı ısınması gibi kusurlara kolayca neden olabilir. Bu kusurlar, yoğun yük ve mayınlardaki darbe koşulları altında stres konsantrasyonu ve kırık başlatma kaynaklarıdır ve ekipman güvenliği için ciddi bir tehdit oluşturmaktadır.

Boyutsal doğruluk ve şeklin sağlayın: Dövme işleminin kalıp tasarımı ve dövme doğruluğu, geometrik şekli, anahtar boyutları ve dövmenin uyum toleranslarını doğrudan etkiler. Aşırı boyutsal sapma veya standart olmayan şekil sadece montajı etkilemekle kalmaz, aynı zamanda hizmet sırasında eşit olmayan stres nedeniyle erken hasara neden olabilir.

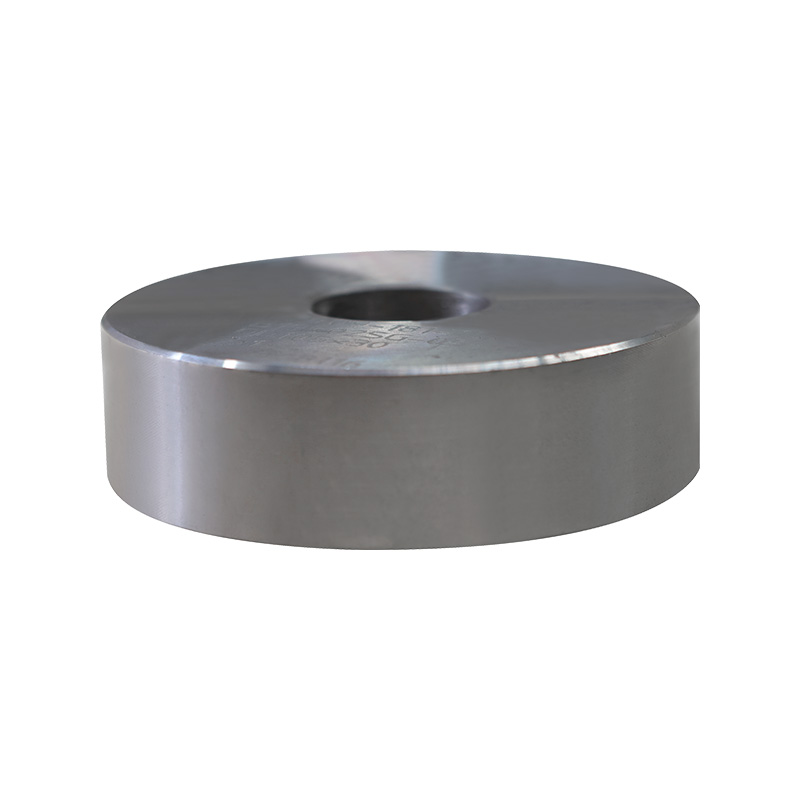

3. Hizmet ömrü ve bakım maliyetleri üzerindeki etkisi:

Direnç başarısızlığının temeli: Dövme ve ısıl işlem yoluyla tek tip, yoğun, yüksek mukavemetli ve yüksek tokluk matris yapısı elde etmek, mayınlarda giyim, darbe ve yorgunluk gibi tipik başarısızlık modlarına direnmek için temeldir. Yetersiz işçilik, en iyi malzemelerin bile potansiyellerini açığa çıkarmasını zorlaştırır, bu da beklentilerin ve sık değiştirme ve kapanmaların çok altında bileşen ömrü ile sonuçlanır.

Stres konsantrasyonunu azaltın: İyi bir dövme işlemi, keskin köşelerde ve ani kesitlerde stres konsantrasyonundan kaçınarak makul bir metal akıcı yönü oluşturabilir; Uygun ısı işlemi artık stresi ortadan kaldırabilir. Bunların hepsi, yorgunluk çatlaklarının başlatılmasını ve yayılmasını doğrudan geciktirir.

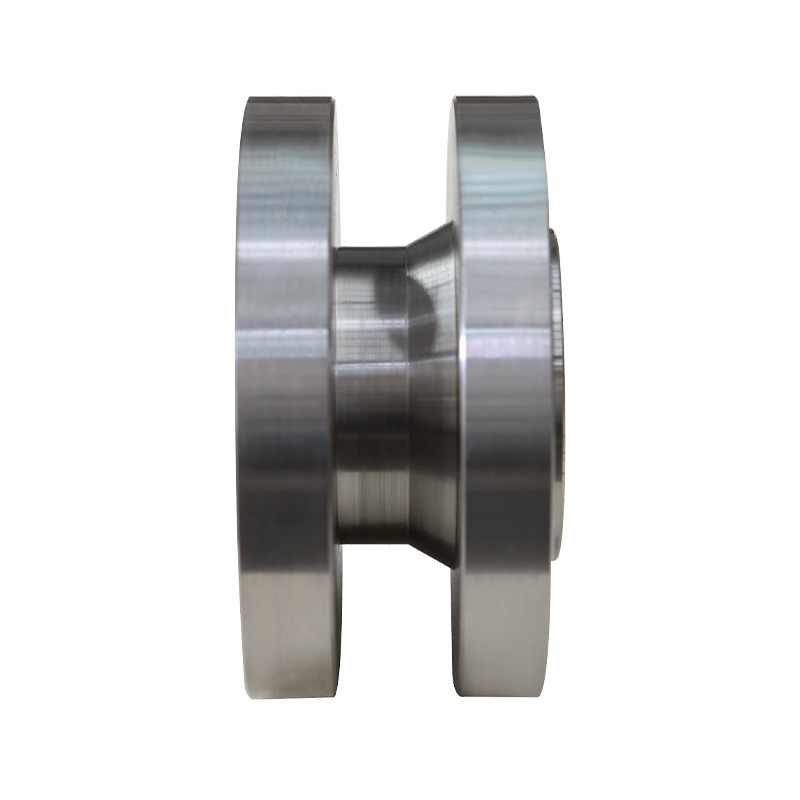

4. Karmaşık fonksiyonel ve hizmet gereksinimlerini karşılayın:

Özel İşlem Gereksinimleri: Madencilik makinelerindeki bazı önemli pazarlar (aşınmaya dayanıklı parçaların yüzey sertleşmesi ve anahtar şaftların derin söndürülmesi gibi) belirli performans gradyanları veya yüzey karakteristikleri elde etmek için özel dövme veya ısı işlem süreçleri (izotermal dövme, indüksiyon sertleştirme, karbürleştirme/nitriding, vb.) Gerekir. İşlem seçimi bu özel gereksinimlerle eşleşmelidir.

Büyük ve karmaşık pazarların zorluğu: Büyük ölçekli madencilik ekipmanlarının eğilimi ile, ultra büyük pazarların üretim süreci (segmentli dövme, büyük ısı işlem ekipmanı, süreç kontrolü gibi) iç ve dış kalitelerinin tutarlılığını sağlamak için büyük bir zorluktur. Süreç bu karmaşıklığı halledebilmelidir.

5. Ekonomi ve verimlilik arasındaki denge:

İlk geçiş oranını sağlayın: Olgun, istikrarlı ve kontrol edilebilir üretim süreçleri, vuruşların ilk geçiş oranını sağlamak için anahtardır. Kararsız süreçler, yüksek hurda oranlarına ve tekrarlanan onarımlara yol açar, bu da maliyetleri önemli ölçüde artırır ve teslimatı geciktirir.

Malzemelerin değerini en üst düzeye çıkarmak: Süreçleri optimize etmek, performans gereksinimlerini karşılarken biraz daha düşük maliyetlere sahip ancak daha iyi işlenebilirliğe sahip malzemeleri seçebilir veya daha iyi maliyet etkinliği elde etmek için süreçler yoluyla malzeme performansını iyileştirebilir. Aksine, pahalı malzemelerden yapılmış olsa bile, kötü hazırlanmış amballer hurda olabilir.

6. Kalite Güvence Sistemine Uyum:

Süreçlerin izlenebilirliği ve kontrol edilebilirliği: Standart üretim süreçleri (net süreç özellikleri, proses parametre kayıtları ve kontrollerle) bir kalite yönetim sisteminin temel gereksinimleridir. Kullanıcı kabul standartlarını ve endüstri standartlarını karşılamanın temeli olan istikrarlı ve izlenebilir dövme kalitesi sağlar.

| Değerlendirme alanı | Kilit noktalar | Dövme üzerindeki etki |

| 1. Nihai Performans | - Kalite Oluşturma: Metal akış çizgileri, tane arıtma, dövme yönteminden yoğunluk/sıcaklık/gerinim .- Mülkiyet Kontrolü: Sertlik, mukavemet, tokluk, ısıl işlem (söndürme/temperleme) ile dikte edilen aşınma direnci. | Dövmenin mayın görevi için güç, tokluk ve aşınma gereksinimlerini karşılayıp karşılamadığını doğrudan belirler. |

| 2. Yapısal bütünlük ve güvenilirlik | - Kusur Önleme: Kötü dövme/ısı işleminden iç/dış kusurları (çatlaklar, kıvrımlar, aşırı ısınma) önler.- Boyutsal doğruluk: Doğru şekil, boyut, uyum ve yük dağıtım toleransları sağlar. | Etki/titreşim altında felaket başarısızlığının önlenmesi için kritik; uygun montaj ve hizmet sağlar. |

| 3. Hizmet Yaşamı ve Maliyeti | - Başarısızlığa karşı direnç: Aşınma, etki ve yorgunluk direncinin temeli olarak yoğun, tek tip mikroyapı oluşturur. Stres Yönetimi: Metal akış hatlarını optimize eder ve artık stresi en aza indirir. | Bileşen ömrünü uzatır, planlanmamış kesinti süresini azaltır ve toplam bakım maliyetlerini düşürür. |

| 4. Karmaşık gereksinimler | - Özel Süreçler: Benzersiz özellikler için belirli teknikler (örn. Kontrollü soğutma, yüzey sertleştirme, derin sertleştirme) gerektirebilir. Büyük/karmaşık parçalar: Boyut ve karmaşık şekiller için süreç kapasitesi esastır. | Dövme, özel fonksiyonel talepleri (örneğin aşınma yüzeyleri, çekirdek tokluk) ve boyut zorluklarını karşılayabilmesini sağlar. |

| 5. Ekonomi ve Verimlilik | - Birinci geçiş verimi: Tutarlı, kontrollü süreçler hurda ve yeniden çalışmayı en aza indirir. Malzeme Değeri Gerçekleştirme: Maliyet/performansı optimize eder; Daha ekonomik malzemelerin potansiyel kullanımına izin verir. | Üretim maliyetini ve gecikmeleri azaltır; Uygulama için en iyi değeri elde eder. |

| 6. Kalite güvencesi | - Proses Kontrolü ve İzlenebilirlik: Tanımlanmış prosedürler, kaydedilmiş parametreler ve standartlara bağlılık. | Tutarlı kalite sağlar, özellikleri/kodları karşılar ve hesap verebilirlik sağlar. |