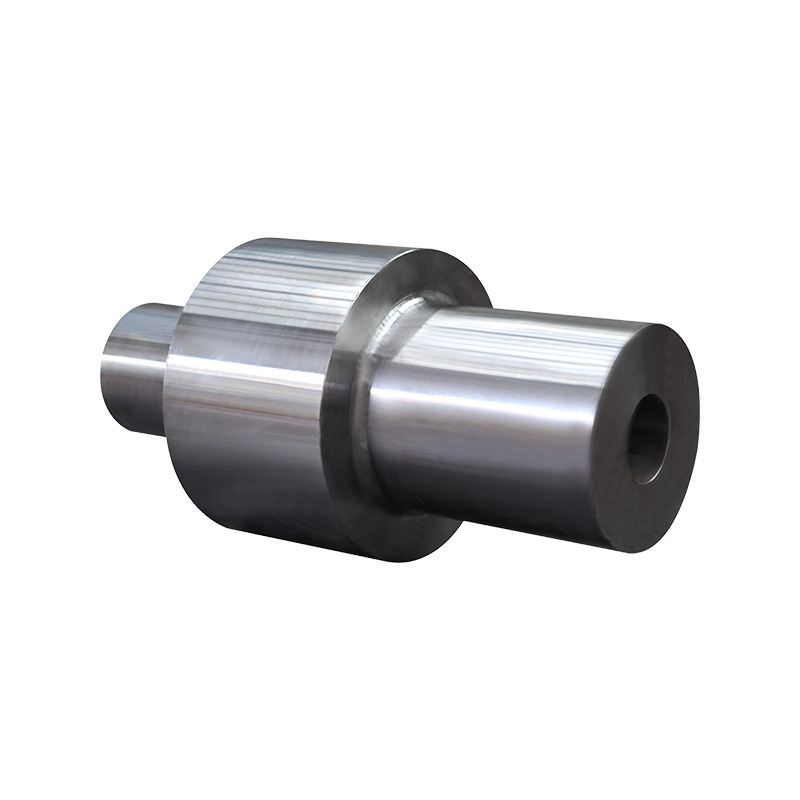

1. Yüksek hassasiyetli dövme işleminin uygulanması

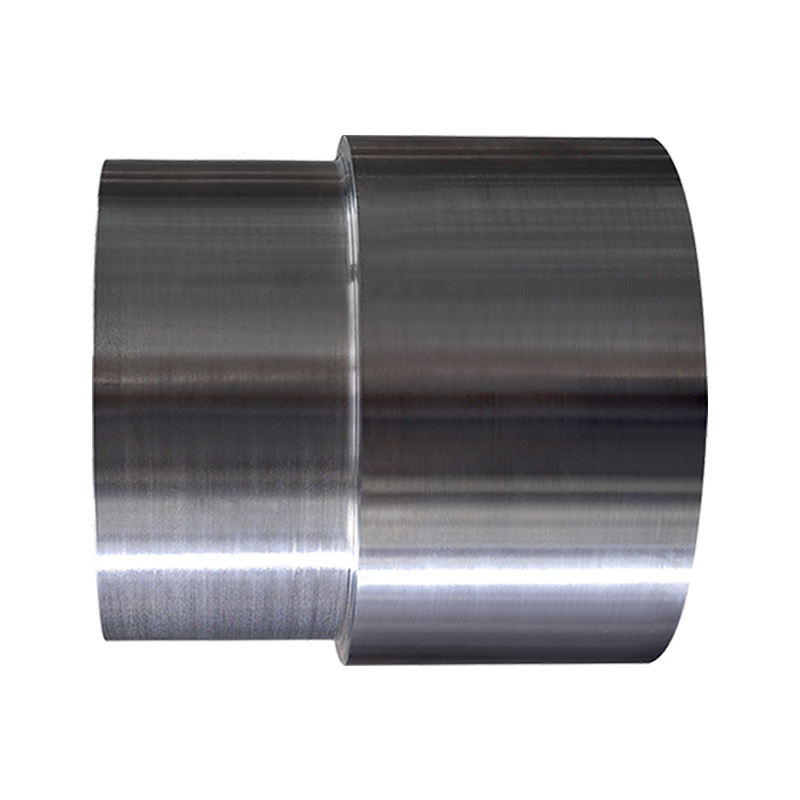

Yüksek hassasiyetli dövme işlemi, üretimdeki temel süreçlerden biridir. Valf Parçaları Ambes . Geleneksel dövme işlemleri ile karşılaştırıldığında, hassas dövme teknolojisi, dövme ürünlerinin iç ve dış yapılarını daha düzgün hale getirir ve daha hassas sıcaklık kontrolü ve daha verimli mekanik iletim yoluyla mekanik özellikleri önemli ölçüde iyileştirir. Valf parçalarının üretim sürecinde, yüksek hassasiyetli dövme teknolojisinin kullanımı, malzemenin iç kusurlarını ve gözeneklerini etkili bir şekilde azaltabilir, malzemenin yoğunluğunu artırabilir ve böylece taşıma kapasitesini ve yorgunluk direncini artırabilir.

Özellikle, yüksek hassasiyetli dövme işlemi, aşağıdaki yönlerde valf parçalarının performansını geliştirir:

Düzgün tahıl yapısı: Hassas dövme yoluyla, metal malzemelerin tane yapısı daha rafine ve düzgündür, böylece malzemenin mukavemetini ve tokluğunu artırır, böylece valf parçaları yüksek basınç, yüksek sıcaklık ve korozyon gibi çalışma koşulları altında performansı koruyabilir.

İç stres ve kusurların azaltılması: Hassas dövme işlemi, ince kontrol parametreleri yoluyla dövme işlemi sırasında üretilen iç stresi azaltabilir ve stres konsantrasyonunun neden olduğu çatlama ve deformasyondan kaçınabilir. Aynı zamanda, malzeme kusurlarının neden olduğu performans dengesizliği azalır.

Daha yüksek boyutsal doğruluk: Yüksek hassasiyetli dövme teknolojisi, valf parçalarının boyutunu etkili bir şekilde kontrol edebilir, daha sonraki işlemlerin zorluğunu ve hatasını azaltabilir, parçalar ve valf sistemi arasındaki eşleşmeyi sağlayabilir ve genel sistemin çalışma stabilitesini artırabilir.

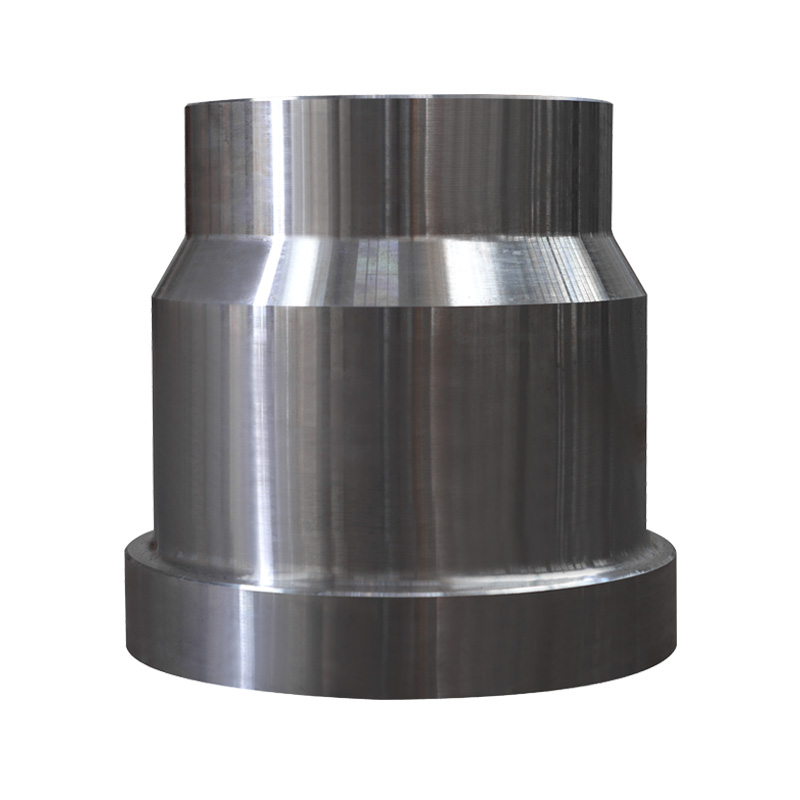

2. Isıl işlem süreci ve malzeme performans optimizasyonu

Yüksek hassasiyetli dövmeye ek olarak, ısıl işlem süreci de valf parçalarının performansını artırmanın önemli bir parçasıdır. Isı işlem teknolojisi sayesinde sertlik, mukavemet, korozyon direnci ve sahte parçaların diğer yönleri daha da optimize edilmiştir.

Sertlik ve mukavemetin iyileştirilmesi: Isı işlem süreci, malzemenin sertliğini ve gücünü artırabilir ve valf parçalarının çalışma ortamına ve ihtiyaçlarına göre ısıtma sıcaklığını ve soğutma hızını kontrol ederek basınç taşıma yeteneğini artırabilir. Yüksek sıcaklık ve yüksek basınçlı ortamlarda çalışması gereken valf parçaları için, ısıl işlem gören malzemeler aşırı sıcaklığın neden olduğu mukavemet kaybını veya malzeme yaşlanmasını etkili bir şekilde önleyebilir.

Korozyon direnci ve aşınma direnci: özellikle petrokimya endüstrisinde, vanaların genellikle aşındırıcı ortamlarda çalışması gerekir ve malzemelerin korozyon direnci özellikle önemlidir.

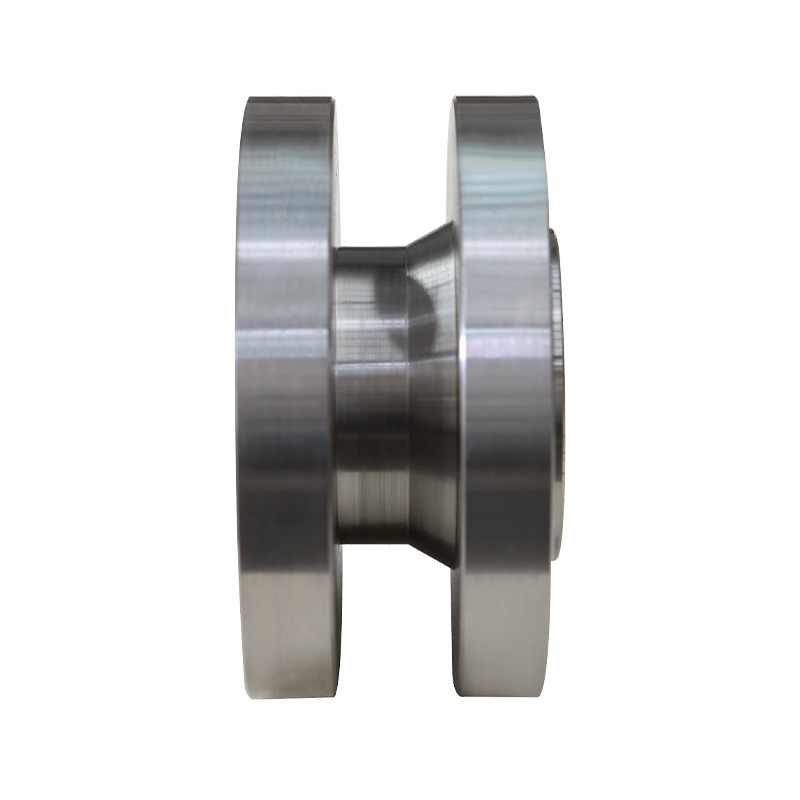

3. Yapısal optimizasyon tasarımı: Valf parçalarının işlevselliğini geliştirin

Dövme ve ısıl işlemin yanı sıra, valf parçaları dövmelerinin yapısal tasarımı da performansını etkileyen anahtar bir faktördür. Yapısal optimizasyon yoluyla, valf parçalarının basınç direnci, darbe direnci ve aşınma direnci daha da geliştirilebilir, bu da onları farklı çalışma ortamlarındaki yük gereksinimlerine daha uyarlanabilir hale getirebilir.

Stres taşıyan parçaları güçlendirin: Valf parçalarının stres koşullarını analiz ederek ve parçaların yapısının tasarımını optimize ederek, aşırı lokal stresin neden olduğu yapısal hasarı önlemek için stres taşıyan parçalar daha güçlü hale getirilebilir. Örneğin, valfın sızdırmazlık koltuğu ve valf gövdesi gibi anahtar kısımlarda, yüksek basınçlı bir çalışma ortamındaki parçaların mukavemeti ve stabilitesi, malzemenin kalınlığını artırarak veya güçlendirilmiş bir yapısal tasarımın benimsenmesi sağlanabilir.

Yorulma direncini iyileştirin: Çalışma koşulları altında, valf parçaları genellikle uzun süreli periyodik basınç dalgalanmaları yaşar. Yorgunluk direncini iyileştirmek için, üreticiler stres konsantrasyonunu azaltmak için tasarımda optimize edilmiş geometrik şekiller kullanacak ve böylece valf parçalarının servis ömrünü uzatacaklar.

Sürtünmeyi ve aşınmayı azaltın: Valf sapları ve sızdırmazlık halkaları gibi valf parçalarının hareketli kısımlarının genellikle sık sık sürtünme ve aşınmaya dayanması gerekir.

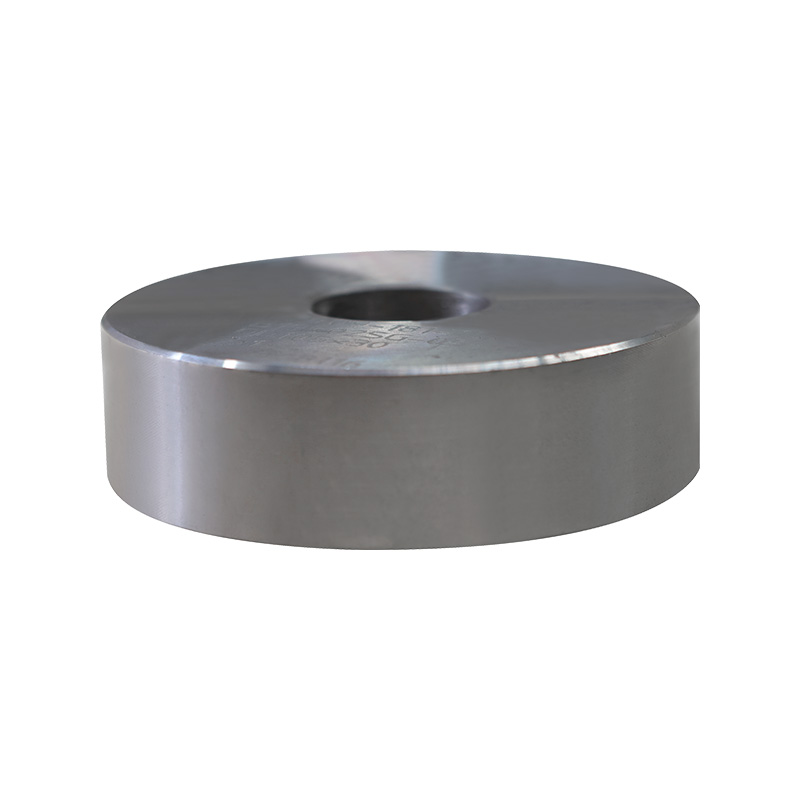

4. Katı Kalite Kontrolü ve Çoklu Testler

Yüksek hassasiyetli dövme teknolojisinin ve yapısal optimizasyonun etkisini sağlamak için valf parçaları, üretim sürecinde kalite kontrol standartlarını kesinlikle uygular. Performansının tasarım gereksinimlerini karşıladığından emin olmak için her dövme kısmının boyutsal ölçüm, mekanik özellik testi, korozyon direnç testi vb.

Boyut Kontrolü ve Hassas Testi: Doğru boyutsal kontrol, yüksek hassasiyetli dövme teknolojisi için önemli bir garantidir. Üreticiler, boyutsal sorunlardan dolayı kurulumu ve kullanımı etkilemekten kaçınmak için her bir parçanın boyutsal hatasının izin verilen aralık içinde olmasını sağlamak için hassas test araçları kullanırlar.

Performans Testi: Sertlik testi, gerilme testi, korozyon direnç testi vb. Yoluyla, her dövme parçasının mekanik ve kimyasal özelliklerinin yüksek standartları karşıladığından ve çalışma koşullarında stabil bir şekilde çalışabileceğini emin olun.